공유하기

금속이온 농도 제어 독자 기술로 반도체 유리 기판 도금 시장 도전

- 동아일보

-

입력 2025년 11월 28일 03시 00분

글자크기 설정

㈜애니캐스팅

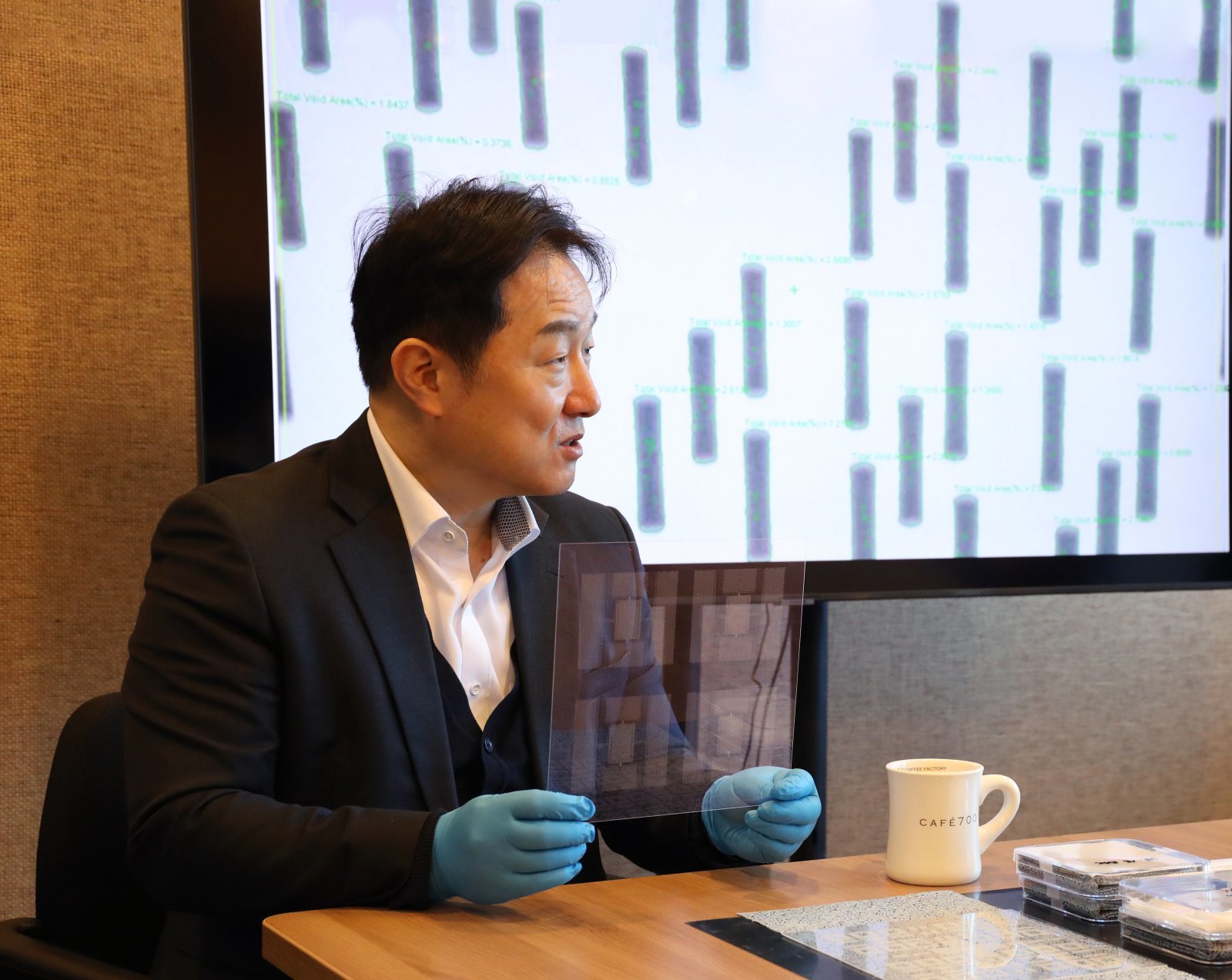

특히 대만 TSMC가 독점하고 있는 실리콘 인터포저를 대체할 수 있는 유리 인터포저 생산의 선행 기술이기도 하다. 이런 가운데 ㈜애니캐스팅이 독자 기술로 유리 기판 도금 시장에 도전장을 내밀어 주목받고 있다.

애니캐스팅은 4인치 유리 기판 1000여 장을 소모하는 집요한 연구 끝에 이 난제를 해결했다. 4인치 유리 기판에서는 기공 제로(0%) 도금을, 150㎜X150㎜ 및 280㎜X280㎜ 사각 유리 기판에서는 0.3% 미만의 기공률을 달성하는 원천기술을 확보한 것이다. 업계에서 통상 1∼3%의 기공을 허용하는 것과 비교하면 획기적인 성과다.

이 회사는 독자 기술을 적용한 반도체 유리 기판 도금 장비도 자체 개발했다. 현재 국내외 유리 소재 기업, 레이저 유도 식각 TGV 가공 업체, 연마 공정 업체 등과 협력 체계를 구축하며 상용화를 앞당기고 있다. 김 대표는 “도금 두께, TGV 홀의 함몰 깊이, 변형량 최소화는 도금과 연마 공정이 서로 긴밀하게 연계돼야 안정적 품질 확보가 가능하다”고 강조했다.

애니캐스팅의 기술력은 2020년 소부장 강소기업 100 선정으로 입증된 바 있으며 국내 최초로 글라스 기판과 인터포저 정부과제를 모두 수주하는 쾌거를 이뤄냈다.

국내 기업이 유리 기판 도금 시장의 게임체인저로 부상한다면 그 파급효과는 상당하다. 전 세계 반도체의 헤게모니가 메모리에서 패키징으로 넘어가는 현시점에서 국내 중견·대기업을 후방에서 지원해 AI 데이터센터 및 반도체 첨단 패키징 분야 시장점유율을 높일 수 있기 때문이다. 유리 기판 제조 능력은 다가올 AI 반도체 시대의 국가 기술 경쟁력을 가늠하는 핵심 척도가 될 전망이다.

김 대표는 “유리 기판 크기가 커질수록 기공 없는 도금 기술이 더욱 중요해진다”며 “궁극적으로 세척, 전처리, 시드층 형성, 구리 충전 도금까지 크기별로 자동화할 수 있는 시스템을 구축할 계획”이라고 밝혔다.

애니캐스팅은 유리 기판 도금에 대한 전 직원의 사명감을 바탕으로 2028년까지 코스닥 진입과 함께 국내외 유리 기판 수출 기업으로 도약한다는 목표를 세워놨다. 이를 위해 초도 품질 확보 및 시장 선점에 사활을 건다는 입장이다.

© dongA.com All rights reserved. 무단 전재, 재배포 및 AI학습 이용 금지

트렌드뉴스

-

1

李 “팔때보다 세금 비싸도 들고 버틸까”… 하루 4차례 집값 메시지

-

2

이준석 “한동훈 사과는 일본식 사과, 장동혁 단식은 정치 기술”

-

3

이혜훈 낙마, 與 입장 전달 전 李가 먼저 결심했다

-

4

‘더 글로리’ 차주영 활동 중단…“반복적 코피, 수술 미루기 어려워”

-

5

탈원전 유턴…李정부, 신규 원전 계획대로 짓는다

-

6

그린란드 청년들 “美 막으려 입대”… 덴마크 군함 본 주민 “힘 필요”

-

7

“영장 없는 구금” “견제받지 않는 조직”… 커지는 美 ICE 비판

-

8

[단독]‘李 성남-경기라인’ 김용, 보석중 북콘서트 논란

-

9

초대 駐소련 대사로 북방외교 역할 공로명 前외교장관 별세… 향년 94세

-

10

美 전역 덮친 ‘역사적 눈폭풍’…최대 60㎝ 폭설에 최소 8명 사망

-

1

‘민주 킹메이커’ 이해찬 전 총리 별세…7선 무패-책임 총리까지

-

2

李, 이혜훈 지명 철회…“국민 눈높이 부합 못해”

-

3

李 “팔때보다 세금 비싸도 들고 버틸까”… 하루 4차례 집값 메시지

-

4

李 “정부 이기는 시장 없다”…‘양도세 중과 유예 종료’ 재강조

-

5

운동권 1세대서 7선 의원-책임총리…‘민주당 킹메이커’ 이해찬 별세

-

6

이혜훈 낙마, 與 입장 전달 전 李가 먼저 결심했다

-

7

한동훈 제명 두고 국힘 ‘폭풍전야’…장동혁 복귀후 직접 마무리할 듯

-

8

운동권 1세대서 7선 의원-책임총리까지… 민주당 킹메이커

-

9

[단독]‘李 성남-경기라인’ 김용, 보석중 북콘서트 논란

-

10

이준석 “한동훈 사과는 일본식 사과, 장동혁 단식은 정치 기술”

트렌드뉴스

-

1

李 “팔때보다 세금 비싸도 들고 버틸까”… 하루 4차례 집값 메시지

-

2

이준석 “한동훈 사과는 일본식 사과, 장동혁 단식은 정치 기술”

-

3

이혜훈 낙마, 與 입장 전달 전 李가 먼저 결심했다

-

4

‘더 글로리’ 차주영 활동 중단…“반복적 코피, 수술 미루기 어려워”

-

5

탈원전 유턴…李정부, 신규 원전 계획대로 짓는다

-

6

그린란드 청년들 “美 막으려 입대”… 덴마크 군함 본 주민 “힘 필요”

-

7

“영장 없는 구금” “견제받지 않는 조직”… 커지는 美 ICE 비판

-

8

[단독]‘李 성남-경기라인’ 김용, 보석중 북콘서트 논란

-

9

초대 駐소련 대사로 북방외교 역할 공로명 前외교장관 별세… 향년 94세

-

10

美 전역 덮친 ‘역사적 눈폭풍’…최대 60㎝ 폭설에 최소 8명 사망

-

1

‘민주 킹메이커’ 이해찬 전 총리 별세…7선 무패-책임 총리까지

-

2

李, 이혜훈 지명 철회…“국민 눈높이 부합 못해”

-

3

李 “팔때보다 세금 비싸도 들고 버틸까”… 하루 4차례 집값 메시지

-

4

李 “정부 이기는 시장 없다”…‘양도세 중과 유예 종료’ 재강조

-

5

운동권 1세대서 7선 의원-책임총리…‘민주당 킹메이커’ 이해찬 별세

-

6

이혜훈 낙마, 與 입장 전달 전 李가 먼저 결심했다

-

7

한동훈 제명 두고 국힘 ‘폭풍전야’…장동혁 복귀후 직접 마무리할 듯

-

8

운동권 1세대서 7선 의원-책임총리까지… 민주당 킹메이커

-

9

[단독]‘李 성남-경기라인’ 김용, 보석중 북콘서트 논란

-

10

이준석 “한동훈 사과는 일본식 사과, 장동혁 단식은 정치 기술”

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

댓글 0