공유하기

[대구/경북]안 타는 전투복… 내진 건축자재… 슈퍼섬유 융합제품 8개 개발

- 동아일보

글자크기 설정

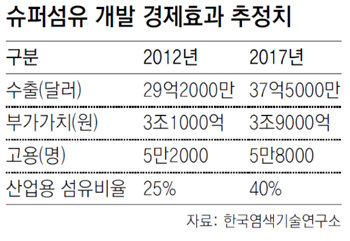

■ 대구 中企-연구소 60곳 슈퍼섬유 1단계 프로젝트 성과

대구 북구 노원동 ㈜비에스지는 최근 최첨단 전투복 개발에 성공했다. 적외선 야간 관측 장비에 노출되지 않는 위장 기능에다 뜨거운 열에도 견딜 수 있다. 화약 폭발 같은 외부 충격에서 신체를 보호하는 효과도 있다. 2010년 3월부터 차세대 국방섬유 개발사업의 하나로 추진된 이 전투복은 섬유업체와 연구기관이 2년 동안 협력해 만든 작품이다. 제직은 ㈜대한방직, 염색은 한국염색기술연구소와 ㈜삼광염직, 디자인과 봉제는 한국패션산업연구원이 맡아 정성을 쏟았다. 국방기술품질원은 당장 상용화해도 손색이 없을 정도라고 평가했다. 비에스지 기술연구소 관계자는 “슈퍼섬유, 마법의 섬유로 유명한 아라미드 소재로 만들어 성능이 뛰어난 것”이라며 “소방복 전투경찰복 비행복 천막 침낭 같은 응용제품 생산도 가능할 것으로 보인다”고 설명했다.

대구에서 고강도 고탄성을 갖춘 슈퍼섬유 개발이 활발하다. 원사(실)를 뽑아내는 원천 기술은 아직 부족하지만 첨단 기술과 결합한 응용 신제품 개발은 일부 성과를 거두고 있다. 의류용 고기능 원단 개발에만 집중된 지역 섬유 분야 다변화에도 영향을 미칠 것으로 보인다.

미국 일본 등 섬유 강국이 수십 년간 독점하고 있는 슈퍼섬유 분야는 ‘미래 황금알을 낳는 거위’로 불린다. 각국 정부는 기술 유출을 염려해 수출을 할 때는 사용처와 물량 등 관련 정보를 모두 허가받도록 할 정도로 보안에 신경을 쓴다. 국가전략산업으로 분류해 특허까지 관리하는 상황이다.

대구도 최근 들어 슈퍼섬유 개발을 본격화했다. 그동안 kg당 가격이 일반 원사(1000원)보다 25배 이상 비싼 탓에 개발은 꿈도 꾸지 못했다. 개발에 성공하더라도 수년 동안 안정성 평가 결과를 내놓아야 시장에서 인정해 주는 구조 때문에 중소기업으로서는 연구개발에 뛰어들기 어려웠다.

장영훈 기자 jang@donga.com

트렌드뉴스

-

1

경차 자리 ‘3칸’ 차지한 SUV…“내가 다 부끄러워”

-

2

도경완, 120억 펜트하우스 내부 공개 “금고가 한국은행 수준”

-

3

자유를 노래하던 ‘파랑새’가 권력자의 ‘도끼’로…트위터의 변절

-

4

얼음 녹았는데 오히려 ‘통통’해진 북극곰? “새 먹이 찾았다”

-

5

트럼프 “내가 너무 친절했다…관세 훨씬 더 높일수 있다” 으름장

-

6

“한동훈 쫓아낸 국힘, 스스로 사망선고” 韓지지자들 여의도 집회

-

7

“뱀이다” 강남 지하철 화장실서 화들짝…멸종위기 ‘볼파이톤’

-

8

“불륜으로 성병 걸린 빌게이츠, 엡스타인에 SOS” 문건 공개

-

9

이란 남부 항구도시 8층 건물서 폭발…“원인 불명”

-

10

“폭설 속 96시간” 히말라야서 숨진 주인 지킨 핏불

-

1

“강성보수 장동혁, 지선전 극적 변화 어려워”… 재신임 투표론 나와

-

2

“한동훈 쫓아낸 국힘, 스스로 사망선고” 韓지지자들 여의도 집회

-

3

제명된 한동훈, 장외서 세 결집…오늘 지지자 대규모 집회

-

4

눈물 훔치는 李대통령…이해찬 전 총리 영결식 참석

-

5

국힘 “李, 그렇게 쉬운 부동산 정상화 왜 아직도 못했나”

-

6

“실패해보지 않으면 위험한 인생” 李대통령의 ‘창업론’

-

7

韓 “입법전 투자 협의” 美 “빨리 시간표 달라”

-

8

지하철이 식당인가…컵라면, 도시락에 캔맥주까지

-

9

“총리공관서 與당원 신년회 열어” 김민석 고발당해

-

10

다이소 매장서 풍선으로 ‘YOON AGAIN’ 만들고 인증

트렌드뉴스

-

1

경차 자리 ‘3칸’ 차지한 SUV…“내가 다 부끄러워”

-

2

도경완, 120억 펜트하우스 내부 공개 “금고가 한국은행 수준”

-

3

자유를 노래하던 ‘파랑새’가 권력자의 ‘도끼’로…트위터의 변절

-

4

얼음 녹았는데 오히려 ‘통통’해진 북극곰? “새 먹이 찾았다”

-

5

트럼프 “내가 너무 친절했다…관세 훨씬 더 높일수 있다” 으름장

-

6

“한동훈 쫓아낸 국힘, 스스로 사망선고” 韓지지자들 여의도 집회

-

7

“뱀이다” 강남 지하철 화장실서 화들짝…멸종위기 ‘볼파이톤’

-

8

“불륜으로 성병 걸린 빌게이츠, 엡스타인에 SOS” 문건 공개

-

9

이란 남부 항구도시 8층 건물서 폭발…“원인 불명”

-

10

“폭설 속 96시간” 히말라야서 숨진 주인 지킨 핏불

-

1

“강성보수 장동혁, 지선전 극적 변화 어려워”… 재신임 투표론 나와

-

2

“한동훈 쫓아낸 국힘, 스스로 사망선고” 韓지지자들 여의도 집회

-

3

제명된 한동훈, 장외서 세 결집…오늘 지지자 대규모 집회

-

4

눈물 훔치는 李대통령…이해찬 전 총리 영결식 참석

-

5

국힘 “李, 그렇게 쉬운 부동산 정상화 왜 아직도 못했나”

-

6

“실패해보지 않으면 위험한 인생” 李대통령의 ‘창업론’

-

7

韓 “입법전 투자 협의” 美 “빨리 시간표 달라”

-

8

지하철이 식당인가…컵라면, 도시락에 캔맥주까지

-

9

“총리공관서 與당원 신년회 열어” 김민석 고발당해

-

10

다이소 매장서 풍선으로 ‘YOON AGAIN’ 만들고 인증

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

댓글 0