공유하기

골칫덩어리 폐열로 전기 생산… 제철소 사용량의 58% 충당

- 동아일보

글자크기 설정

■ 포스코 등 에너지 많이 쓰는 공장들 재활용 활발

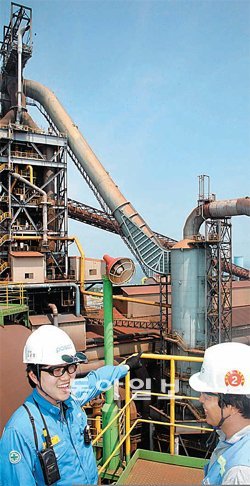

“쇳물을 녹이는 저 고로(高爐)에서 나오는 고압가스는 예전엔 골칫덩어리였지만 이젠 ‘황금알을 낳는 거위’가 됐어요.”

경북 포항시 포항제철소의 4고로. 꼭대기에 설치된 가스 배기 설비를 가리키며 윤신찬 포스코 제선부 파트장이 설명했다. 쇳물을 녹이는 용광로인 고로의 맨 꼭대기에서 시작된 거대한 파이프는 고로 바로 옆에 있는 가스저장소와 발전기로 길게 이어져 있었다. 이 발전기에서 생산된 전기는 다시 제철소의 에너지원으로 활용된다.

포스코 포항제철소와 광양제철소는 철을 생산하는 과정에서 발생하는 폐열(스팀)과 폐가스로 전기를 만들어 전체 전기 사용량의 약 58%를 충당한다. 폐에너지 재활용으로 절감한 비용만 지난해 9800억 원에 이른다. 발전소에서 자체 생산한 에너지의 9%는 제철소 내에 있는 포스코켐텍 등 자회사에 판매하기도 한다.

최근 심각해지고 있는 전력난 속에서 최대 전기 소비 업체인 제철소와 석유화학 공장들이 제조 과정에서 나온 폐열로 자체 발전을 하거나 인근 공장에 이를 나누는 재활용 시장을 만들어 눈길을 끌고 있다. 경쟁 관계에 있는 공장이라도 비용을 줄일 수 있다면 파이프라인을 연결해 싼값에 폐열을 주고받아 연간 수백억 원의 연료비를 절약하고 있다.

SK이노베이션의 울산 석유화학 공장은 이웃 공장인 애경유화와 파이프라인으로 연결돼 있다. 2009년부터 애경으로부터 폐열을 사오기 때문이다. 공장의 터빈을 돌리기 위해선 스팀이 항상 필요해 에너지 소모가 많았는데 애경유화에서 발생하는 부수적인 스팀을 사들여 불필요한 보일러 가동을 줄였다. 이를 통해 벙커C유 사용량을 연간 7500만 L 줄였다.

울산 에쓰오일 공장은 이웃의 LS니꼬동제련과 협력해 연간 50만 t의 폐열을 싼값에 공급받아 연간 300억 원을 절약하고 있다. 한화케미칼은 PVC 제조 공정에 필요한 스팀을 태광산업으로부터 공급받는다. 사용하고 남은 폐열은 인근 SKC 공장에 재판매하기도 한다. 한화케미칼이 이를 통해 절감하는 비용은 연간 100억 원 수준이다.

에너지난이 심해지면서 최근에는 폐열을 전문적으로 중개하고 거래하는 시스템을 도입하자는 목소리도 나온다. 여러 사업장으로부터 폐열을 구입해 적절한 가공과 수송을 통해 다른 사업장에 적절한 가격에 판매하는 전문 기업체나 거래소 시스템을 도입하자는 것. 이렇게 하면 공단 내 여러 기업이 효율적으로 에너지를 절감하고 탄소배출량도 줄일 수 있다.

대표적으로 울산 남구 용연동 일대 울산미포산업단지에서는 공단에 폐열을 공유하는 ‘스팀 하이웨이’가 국내에서 처음으로 조성되고 있다. 이르면 올해 말부터 SK에너지 공장과 SK케미칼 공장을 잇는 약 6km 길이의 고압 스팀관이 시간당 100t의 폐열을 실어 나를 예정이다. 이 사업을 주도하는 한국산업단지공단은 스팀 하이웨이를 활성화하기 위해 SK에너지와 SK케미칼뿐만 아니라 공단 내 다른 6개 기업과 협의하고 있다. 이 ‘고속도로’가 개통되면 연간 4800만 t의 벙커C유가 절약되고 폐열을 거래하는 180억 원대의 시장이 형성될 것으로 보인다.

포항=이서현 기자 baltika7@donga.com

트렌드뉴스

-

1

‘사우디 방산 전시회’ 향하던 공군기, 엔진 이상에 日 비상착륙

-

2

“뱀이다” 강남 지하철 화장실서 화들짝…멸종위기 ‘볼파이톤’

-

3

“어깨 아프면 약-주사 찾기보다 스트레칭부터”[베스트 닥터의 베스트 건강법]

-

4

“폭설 속 96시간” 히말라야서 숨진 주인 지킨 핏불

-

5

“강성보수 장동혁, 지선전 극적 변화 어려워”… 재신임 투표론 나와

-

6

“총리공관서 與당원 신년회 열어” 김민석 고발당해

-

7

주식 혐오했던 김은유 변호사, 53세에미국 주식에서 2100% 수익률 달성한 사연

-

8

트럼프 “내가 너무 친절했다…관세 훨씬 더 높일수 있다” 으름장

-

9

李 “한국인 건들면 패가망신, 빈말 같나”…캄보디아어로도 경고

-

10

‘나홀로집에 케빈 엄마’ 캐서린 오하라 별세…향년 71세

-

1

“강성보수 장동혁, 지선전 극적 변화 어려워”… 재신임 투표론 나와

-

2

“장동혁 재신임 물어야” “모든게 張 책임이냐”…내전 격화

-

3

트럼프 “내가 너무 친절했다…관세 훨씬 더 높일수 있다” 으름장

-

4

李 “한국인 건들면 패가망신, 빈말 같나”…캄보디아어로도 경고

-

5

[사설]장동혁, 한동훈 제명… 공멸 아니면 자멸의 길

-

6

부동산 정책 “잘못한다” 40%, “잘한다” 26%…李지지율 60%

-

7

장동혁, 강성 지지층 결집 선택… 오세훈도 나서 “張 물러나라”

-

8

정청래, 장동혁에 “살이 좀 빠졌네요”…이해찬 빈소서 악수

-

9

세결집 나서는 韓, 6월 무소속 출마 거론

-

10

“총리공관서 與당원 신년회 열어” 김민석 고발당해

트렌드뉴스

-

1

‘사우디 방산 전시회’ 향하던 공군기, 엔진 이상에 日 비상착륙

-

2

“뱀이다” 강남 지하철 화장실서 화들짝…멸종위기 ‘볼파이톤’

-

3

“어깨 아프면 약-주사 찾기보다 스트레칭부터”[베스트 닥터의 베스트 건강법]

-

4

“폭설 속 96시간” 히말라야서 숨진 주인 지킨 핏불

-

5

“강성보수 장동혁, 지선전 극적 변화 어려워”… 재신임 투표론 나와

-

6

“총리공관서 與당원 신년회 열어” 김민석 고발당해

-

7

주식 혐오했던 김은유 변호사, 53세에미국 주식에서 2100% 수익률 달성한 사연

-

8

트럼프 “내가 너무 친절했다…관세 훨씬 더 높일수 있다” 으름장

-

9

李 “한국인 건들면 패가망신, 빈말 같나”…캄보디아어로도 경고

-

10

‘나홀로집에 케빈 엄마’ 캐서린 오하라 별세…향년 71세

-

1

“강성보수 장동혁, 지선전 극적 변화 어려워”… 재신임 투표론 나와

-

2

“장동혁 재신임 물어야” “모든게 張 책임이냐”…내전 격화

-

3

트럼프 “내가 너무 친절했다…관세 훨씬 더 높일수 있다” 으름장

-

4

李 “한국인 건들면 패가망신, 빈말 같나”…캄보디아어로도 경고

-

5

[사설]장동혁, 한동훈 제명… 공멸 아니면 자멸의 길

-

6

부동산 정책 “잘못한다” 40%, “잘한다” 26%…李지지율 60%

-

7

장동혁, 강성 지지층 결집 선택… 오세훈도 나서 “張 물러나라”

-

8

정청래, 장동혁에 “살이 좀 빠졌네요”…이해찬 빈소서 악수

-

9

세결집 나서는 韓, 6월 무소속 출마 거론

-

10

“총리공관서 與당원 신년회 열어” 김민석 고발당해

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

댓글 0