공유하기

[CAR]3D 프린터로 부품 설계… 싸고 빠르고 정밀하다

- 동아일보

글자크기 설정

현대모비스

3차원(3D) 프린터는 입체감 있는 물체를 만들어낸다. ‘신속조형기술(PR)’이라고도 불리는 3D 프린팅 기술은 수치제어기계(NC)를 이용해 재료를 깎고 다듬어야 하는 것에 비해 제조공정을 획기적으로 줄일 수 있다.

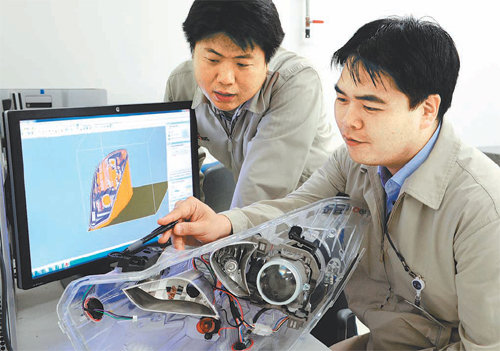

자동차 부품 생산에도 3차원(3D) 프린터가 활용되고 있다. 현대모비스는 연구개발(R&D) 과정에서 3D 프린터를 적극 활용하고 있다.

경기 용인시 마북동 현대모비스 연구소 내 전장연구동 2층에는 2002년 처음 도입한 3D 프린터가 있다. 현대모비스는 현재 FDM 방식의 3D 프린터 2대와 SLA 방식 3D 프린터 1대를 보유하고 있다. FDM은 고체수지 재료를 녹여 한 층에 0.254mm씩 쌓아서 만드는 방식으로 제작 속도가 다소 느리지만 비용이 싸다. SLA는 광경화성 액상 표면에 레이저를 쏴 고형화해 적층하는 방식으로 정밀한 모형 제작이 가능하다.

제품을 만드는 금형을 제작하는 단계에서 디자인이나 설계를 변경하면 금형을 다시 제작해야 하기 때문에 시제품 제작 및 검증은 매우 중요하다. 3D 프린터를 활용하면 시제품 제작이 간편해져 신속한 설계검증과 피드백이 가능하다. 일반적으로 대시보드는 2주일, 램프는 1주일, 에어백은 3일이면 형상 구형품에 대한 모형 제작을 할 수 있다는 게 현대모비스 측 설명이다.

가격도 싸다. 헤드램프의 경우 3D 프린터를 활용하면 목업 제작 가격 대비 30분의 1 수준으로 시제품 제작이 가능하다.

이런 이유로 현대모비스에서도 3D 프린터 활용 비율이 점차 높아지고 있다. 지난해 이 회사에서 3D 프린터로 제작한 시제품은 3159개로 2011년 2119건에 비해 49%나 증가했다.

물론 풀어야 할 과제도 있다. 현재 3D 프린터로 제작 가능한 모형물의 크기는 최대 1m 남짓에 불과하고 소재 재질상의 한계도 남아 있다. 3D 프린터로 시제품을 제작하면 조립성, 디자인, 간섭 정도 등은 빠르게 확인할 수 있지만 감성디자인이나 세부적인 기능 테스트는 할 수 없다는 점도 문제다. 현대모비스 관계자는 기존 기기 활용 빈도 및 제작 특성 등을 감안해 내년에 새로운 3D 프린터를 구입할 예정이다.

현대모비스 관계자는 “연구원들의 다양한 아이디어가 3D 프린터를 통해 빠르게 구현됨으로써 제품 개발 패러다임에도 획기적인 변화가 예상되고 있다”며 “향후 3D 프린터의 활용 범위를 더욱 확대해 설계 검증 시스템을 한 단계 업그레이드시킨다는 계획”이라고 말했다.

김창덕 기자 drake007@donga.com

트렌드뉴스

-

1

1평 사무실서 ‘월천’… 내 이름이 간판이면 은퇴는 없다[은퇴 레시피]

-

2

한국 성인 4명 중 1명만 한다…오래 살려면 ‘이 운동’부터[노화설계]

-

3

트럼프가 보조금 끊자…美 SK 배터리 공장 900여명 해고

-

4

국힘 지도부 ‘서울 안철수-경기 김은혜’ 출마 제안했다 거부당해

-

5

트럼프 “이란 오늘 매우 강력한 타격”…공격 확대 시사

-

6

美외교지 “李 인기 비결은 ‘겸손한 섬김’…성과 중시 통치”

-

7

한국야구 ‘공일증’에 또 울었다…8일 대만에 지면 진짜 끝

-

8

한동훈 “尹이 계속 했어도 코스피 6000 갔다…반도체 호황 덕”

-

9

‘패가망신’ 경고, 李 취임 후 10여번 써…주가-산재 등 겨냥

-

10

“이거 모르면 전세 3억 날린다”…전세 계약서 필수 특약

-

1

[단독]오산 떠난 美수송기 이미 대서양 건너… 미사일 재배치 시작된듯

-

2

한동훈 “尹이 계속 했어도 코스피 6000 갔다…반도체 호황 덕”

-

3

오세훈, 장동혁에 “리더 자격 없다…끝장토론 자리 마련하라”

-

4

국힘 지지율 21%, 張 취임후 최저… 지선 여야 지지差 16%P 최대

-

5

美외교지 “李 인기 비결은 ‘겸손한 섬김’…성과 중시 통치”

-

6

‘패가망신’ 경고, 李 취임 후 10여번 써…주가-산재 등 겨냥

-

7

[사설]지지율 연일 바닥, 징계는 법원 퇴짜… 그래도 정신 못 차리나

-

8

정청래 “조작 기소 검사… 감방 보내 콩밥 먹여야”

-

9

국힘 지도부 ‘서울 안철수-경기 김은혜’ 출마 제안했다 거부당해

-

10

李, 장성 진급 박정훈에 삼정검 수여하며 “특별히 축하합니다”

트렌드뉴스

-

1

1평 사무실서 ‘월천’… 내 이름이 간판이면 은퇴는 없다[은퇴 레시피]

-

2

한국 성인 4명 중 1명만 한다…오래 살려면 ‘이 운동’부터[노화설계]

-

3

트럼프가 보조금 끊자…美 SK 배터리 공장 900여명 해고

-

4

국힘 지도부 ‘서울 안철수-경기 김은혜’ 출마 제안했다 거부당해

-

5

트럼프 “이란 오늘 매우 강력한 타격”…공격 확대 시사

-

6

美외교지 “李 인기 비결은 ‘겸손한 섬김’…성과 중시 통치”

-

7

한국야구 ‘공일증’에 또 울었다…8일 대만에 지면 진짜 끝

-

8

한동훈 “尹이 계속 했어도 코스피 6000 갔다…반도체 호황 덕”

-

9

‘패가망신’ 경고, 李 취임 후 10여번 써…주가-산재 등 겨냥

-

10

“이거 모르면 전세 3억 날린다”…전세 계약서 필수 특약

-

1

[단독]오산 떠난 美수송기 이미 대서양 건너… 미사일 재배치 시작된듯

-

2

한동훈 “尹이 계속 했어도 코스피 6000 갔다…반도체 호황 덕”

-

3

오세훈, 장동혁에 “리더 자격 없다…끝장토론 자리 마련하라”

-

4

국힘 지지율 21%, 張 취임후 최저… 지선 여야 지지差 16%P 최대

-

5

美외교지 “李 인기 비결은 ‘겸손한 섬김’…성과 중시 통치”

-

6

‘패가망신’ 경고, 李 취임 후 10여번 써…주가-산재 등 겨냥

-

7

[사설]지지율 연일 바닥, 징계는 법원 퇴짜… 그래도 정신 못 차리나

-

8

정청래 “조작 기소 검사… 감방 보내 콩밥 먹여야”

-

9

국힘 지도부 ‘서울 안철수-경기 김은혜’ 출마 제안했다 거부당해

-

10

李, 장성 진급 박정훈에 삼정검 수여하며 “특별히 축하합니다”

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

댓글 0