공유하기

“우린 일에 미쳤다” 포스코 광양제철소 480개 학습동아리

-

입력 2006년 11월 27일 03시 00분

글자크기 설정

지난달 초 포스코 광양제철소 재질시험과의 ‘영만동아리방’ 인터넷 카페에 긴급 제안이 올라 왔다. 재질시험과의 업무는 공장에서 만든 강판의 성능을 점검하기 위해 철을 잘라 분석하는 것.

‘철을 자를 때 나오는 찌꺼기가 냉각수와 섞이는 게 원인 같아요.’

‘냉각수 탱크 수를 늘려 다단계로 정화하면 어떨까요.’

‘마지막 탱크에 필터를 달면 더 확실하겠네요.’

동아리방에는 순식간에 24개의 댓글이 올랐다. 활발한 온라인 토론 속에서 회원들은 문제의 원인과 해결 방안을 찾았다. 즉시 ‘행동’에 돌입했다. 필요한 자재는 자재부에 신청했지만 인력과 시간은 40명의 회원이 자투리 시간을 제공했다.

“회사일이라고만 생각하면 힘들죠. 현장에서 파악한 문제의식을 공유하고 스스로 해결하면서 ‘회사=나’라는 의식이 자연스럽게 생기니 일이 즐거워져요.”

‘카페 주인’을 맡고 있는 재질시험과 이영만 주임의 설명이다.

○ ‘긍정적 집단최면’ 걸린 광양제철소

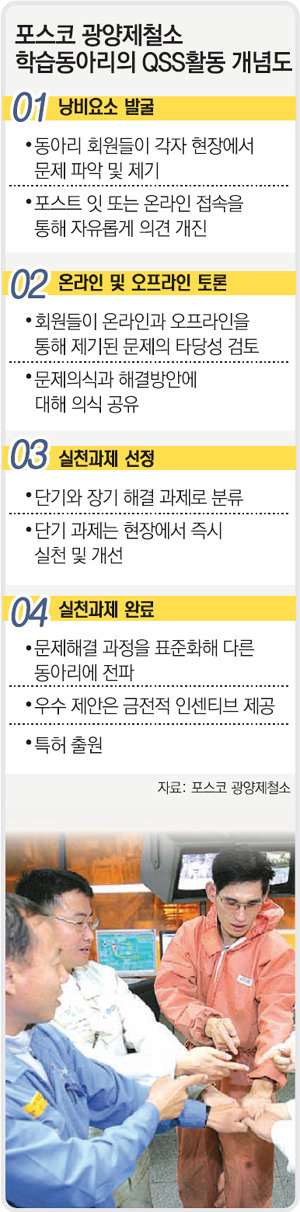

광양제철소는 작년 9월부터 생산성 향상 경영기법 중 하나인 ‘식스시그마’의 변형인 QSS 활동을 벌여오고 있다. 문제 파악을 위해 복잡한 통계기법을 써야 하는 식스시그마와 달리 QSS는 현장에서 파악된 문제를 즉석에서 해결하는 방식.

신속하고 주체적인 해결능력을 강조한 이른바 ‘포스코식 식스시그마’다.

광양제철소는 이를 위해 1년에 두차례씩 전 직원을 대상으로 QSS의 개념과 실천 방법 등에 대해 교육한다. 이론을 배운 직원들은 직무별로 학습동아리를 꾸려 현장에 적용한다.

회사가 불쏘시개를 제공하면 직원들은 동아리를 통해 불을 살려나가는 방식이다.

현재 광양제철소에는 거의 모든 직원이 480여 개의 학습동아리에 가입해 있다.

이들은 현장에서 작업공정의 비효율적인 부분이나 낭비 요소를 찾아내 스스로 해결해 나간다.

○ 직원들의 의식변화

QSS와 학습동아리 활동의 결과는 생산성 향상에만 국한되지 않았다. 직원들의 일하는 태도가 눈에 띄게 달라지기 시작했다.

현장에서 부닥치는 문제를 사측에 미루거나 해결될 때까지 기다리지 않고 스스로 팀을 짜 주체적으로 개선하면서 성취감과 자기만족을 갖게 된 것.

혁신지원그룹의 박현기 마스터는 “예전에는 회사에서 시키는 일을 수동적으로 받아들이기만 했지만 이제는 사소한 것이라도 내가 직접 하겠다는 열정이 생겼다”면서 “늘 뭔가를 궁리하고 생각하는 자신의 모습이 자랑스럽다”고 말했다.

이 같은 광양제철소 직원들의 변화는 ‘변하지 않으면 안 된다’는 위기의식과 ‘2008년까지 자동차전용 강판 공장으로서 일본을 추월하겠다’는 목표의 공유에서 나왔다.

‘광양제철소의 변화’는 벌써부터 가시 효과로 이어지고 있다. 이곳에서 생산된 자동차전용 강판의 불량률이 일본 경쟁업체 수준인 7%대까지 떨어진 것.

허남석 광양제철소장은 “당초 올해 목표를 1개월 앞당겨 실현한 것”이라며 “개선 성과도 중요하지만 직원들의 참여 의지가 습관처럼 몸에 배어 가고 있다는 게 더 큰 수확”이라고 설명했다.

광양=김창원 기자 changkim@donga.com

트렌드뉴스

-

1

1평 사무실서 ‘월천’… 내 이름이 간판이면 은퇴는 없다[은퇴 레시피]

-

2

이스라엘, 이란 석유시설 첫 공습…불타는 테헤란(영상)

-

3

한국 성인 4명 중 1명만 한다…오래 살려면 ‘이 운동’부터[노화설계]

-

4

안세영, 천위페이 꺾고 전영오픈 결승行…韓단식 첫 2연패 눈앞

-

5

삼성전자 노조 “파업 불참시 해고 우선 순위” 논란…메모리 생산 차질 우려

-

6

중동 변수에 시험대 오른 ‘코스피 8000’ 장밋빛 전망

-

7

韓야구, 대만에도 졌다…‘피홈런’ 최다팀 불명예까지

-

8

국힘 지도부 ‘서울 안철수-경기 김은혜’ 출마 제안했다 거부당해

-

9

트럼프가 보조금 끊자…美 SK 배터리 공장 900여명 해고

-

10

‘9시 금주령’ 어긴 대통령 경호 경찰들…이튿날 삼일절 행사도 투입

-

1

李 “대통령·집권세력 됐다고 마음대로 해선 안 돼…권한만큼 책임 커”

-

2

한동훈 “尹이 계속 했어도 코스피 6000 갔다…반도체 호황 덕”

-

3

美외교지 “李 인기 비결은 ‘겸손한 섬김’…성과 중시 통치”

-

4

나경원 “오세훈 시장 평가 안 좋아…남 탓 궁색”

-

5

한동훈 “尹이어도 코스피 6000 가능” 발언에…與 “윤어게인 본색”

-

6

한국야구 ‘공일증’에 또 울었다…8일 대만에 지면 진짜 끝

-

7

“김어준은 ‘반명수괴’”…시민단체, ‘재명이네 마을’서 고발 예고

-

8

정청래 “6·3 지선에 모든 것 건다…당대표 권한인 전략공천 안해”

-

9

홍준표 “통합 외면 TK, 이제와 읍소…그러니 TK가 그 꼴된 것”

-

10

[사설]지지율 연일 바닥, 징계는 법원 퇴짜… 그래도 정신 못 차리나

트렌드뉴스

-

1

1평 사무실서 ‘월천’… 내 이름이 간판이면 은퇴는 없다[은퇴 레시피]

-

2

이스라엘, 이란 석유시설 첫 공습…불타는 테헤란(영상)

-

3

한국 성인 4명 중 1명만 한다…오래 살려면 ‘이 운동’부터[노화설계]

-

4

안세영, 천위페이 꺾고 전영오픈 결승行…韓단식 첫 2연패 눈앞

-

5

삼성전자 노조 “파업 불참시 해고 우선 순위” 논란…메모리 생산 차질 우려

-

6

중동 변수에 시험대 오른 ‘코스피 8000’ 장밋빛 전망

-

7

韓야구, 대만에도 졌다…‘피홈런’ 최다팀 불명예까지

-

8

국힘 지도부 ‘서울 안철수-경기 김은혜’ 출마 제안했다 거부당해

-

9

트럼프가 보조금 끊자…美 SK 배터리 공장 900여명 해고

-

10

‘9시 금주령’ 어긴 대통령 경호 경찰들…이튿날 삼일절 행사도 투입

-

1

李 “대통령·집권세력 됐다고 마음대로 해선 안 돼…권한만큼 책임 커”

-

2

한동훈 “尹이 계속 했어도 코스피 6000 갔다…반도체 호황 덕”

-

3

美외교지 “李 인기 비결은 ‘겸손한 섬김’…성과 중시 통치”

-

4

나경원 “오세훈 시장 평가 안 좋아…남 탓 궁색”

-

5

한동훈 “尹이어도 코스피 6000 가능” 발언에…與 “윤어게인 본색”

-

6

한국야구 ‘공일증’에 또 울었다…8일 대만에 지면 진짜 끝

-

7

“김어준은 ‘반명수괴’”…시민단체, ‘재명이네 마을’서 고발 예고

-

8

정청래 “6·3 지선에 모든 것 건다…당대표 권한인 전략공천 안해”

-

9

홍준표 “통합 외면 TK, 이제와 읍소…그러니 TK가 그 꼴된 것”

-

10

[사설]지지율 연일 바닥, 징계는 법원 퇴짜… 그래도 정신 못 차리나

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

댓글 0