공유하기

美·英 기관서 공정 32% 자체검사권 획득한 삼성重 거제조선소

-

입력 2005년 11월 14일 03시 00분

글자크기 설정

11일 경남 거제시 삼성중공업 거제조선소의 철판 조립 현장.

철판으로 만들어진 블록마다 ‘이면우, 11월 9일’ ‘검필, 정명림 11월 11일’과 같이 생산 및 검사 담당자의 이름과 날짜가 적혀 있다.

품질보증팀 이기영 부장은 “공정 품질 검사자가 각 작업 단계를 검사한 뒤 다음 작업을 진행한다”며 “현재 전체 공정의 32%를 자체 검사하고 있다”고 말했다.

삼성중공업은 선박 검사기관인 영국 로이드사, 노르웨이 DNV사, 미국 ABS사로부터 품질검사 대행 자격을 위임받아 지난해 초부터 자체 검사를 통해 선박을 만들고 있다.

|

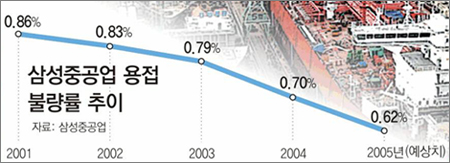

○ 용접불량률 日 4분의1 수준

배 1척이 만들어지려면 2000∼5000번 품질 검사를 받아야 한다. 한 단계라도 검사를 통과하지 못하면 다음 단계로 넘어갈 수 없다.

보통은 배를 주문한 선주사가 지정한 품질검사기관의 직원이 조선소에 상주하면서 작업 과정을 평가한다.

하지만 외부 기관에서 검사를 받으면 시간이 많이 걸릴 수밖에 없다. 삼성중공업이 자체 검사에 도전하게 된 이유다.

출발은 2000년 도입한 작업 실명제. 종전에는 7∼10명으로 구성된 작업반에서 문제가 생기면 작업반 전체가 공동 책임을 졌다. 그러나 불량 작업의 당사자를 거론하지 않다 보니 문제의 원인을 규명하기 힘들었다. 불량률은 1∼2%로 줄어든 이후 더는 떨어지지 않았다. 작업 실명제 도입에 대한 직원들의 반발은 컸다.

품질보증팀 홍순기 과장은 “직원들에게 작업 실명제는 처벌이 목적이 아니라 품질을 높이기 위한 것이라고 계속 설득했다”며 “지적을 자주 받는 직원은 숙련자에게 교육을 받되 어떠한 불이익도 주지 않았으며 해마다 우수 직원 150여 명을 선발해 1억5000만 원 상당의 인센티브를 제공하자 직원들의 우려도 사라졌다”고 말했다.

이에 따라 용접 불량률은 2001년 0.86%에서 2004년에는 0.7%까지 내려갔다. 불량률이 2∼3%에 이르는 일본 조선소의 3, 4분의 1 앞선 수준이다.

○ 건조기간 단축 年 20억원 비용 절감

품질에 자신감이 생기자 품질검사 담당 직원에게 이론 및 실기 교육을 실시했다. 결국 세계 주요 품질검사 기관에서 검사를 대행할 수 있는 자격을 위임받기에 이르렀다.

김진구 품질기획 부장은 “외부 기관이 검사할 때는 단계마다 20∼30분 걸렸지만 자체 검사에서는 6, 7분으로 줄었다”며 “이에 따라 통상 15, 16개월 걸리던 대형 액화천연가스(LNG)선 건조 기간이 12, 13개월로 단축됐다”고 말했다.

건조 기간이 단축되자 건조 비용도 연간 20억 원가량 절감할 수 있었다.

지난달에는 고객사인 엑손모빌과 테크닙으로부터 감사 편지를 받는 등 선주사들의 만족도도 높아 재주문이 이어지고 있다.

경영지원팀 전태흥 상무는 “2010년까지 자체 품질평가 비중을 50%로 확대하는 등 품질 향상에 박차를 가해 무결함, 무감독, 무정선(배가 고장이 나 수리하는 것) 등 3무(無) 조선소로서 세계 품질 1등 기업이 되겠다”고 말했다.

|

거제=손효림 기자 aryssong@donga.com

트렌드뉴스

-

1

‘사우디 방산 전시회’ 향하던 공군기, 엔진 이상에 日 비상착륙

-

2

“폭설 속 96시간” 히말라야서 숨진 주인 지킨 핏불

-

3

“뱀이다” 강남 지하철 화장실서 화들짝…멸종위기 ‘볼파이톤’

-

4

“강성보수 장동혁, 지선전 극적 변화 어려워”… 재신임 투표론 나와

-

5

“어깨 아프면 약-주사 찾기보다 스트레칭부터”[베스트 닥터의 베스트 건강법]

-

6

트럼프 “내가 너무 친절했다…관세 훨씬 더 높일수 있다” 으름장

-

7

日 소니마저 삼킨 中 TCL, 이젠 韓 프리미엄 시장 ‘정조준’

-

8

[동아광장/박용]이혜훈 가족의 엇나간 ‘대한민국 사용설명서’

-

9

AG 동메달 딴 럭비선수 윤태일, 장기기증으로 4명에 새 삶

-

10

李 “한국인 건들면 패가망신, 빈말 같나”…캄보디아어로도 경고

-

1

장동혁, 강성 지지층 결집 선택… 오세훈도 나서 “張 물러나라”

-

2

李 “한국인 건들면 패가망신, 빈말 같나”…캄보디아어로도 경고

-

3

“장동혁 재신임 물어야” “모든게 張 책임이냐”…내전 격화

-

4

[사설]장동혁, 한동훈 제명… 공멸 아니면 자멸의 길

-

5

트럼프 “내가 너무 친절했다…관세 훨씬 더 높일수 있다” 으름장

-

6

“강성보수 장동혁, 지선전 극적 변화 어려워”… 재신임 투표론 나와

-

7

李, ‘로봇 반대’ 현대차 노조 향해 “거대한 수레 피할 수 없어”

-

8

부동산 정책 “잘못한다” 40%, “잘한다” 26%…李지지율 60%

-

9

세결집 나서는 韓, 6월 무소속 출마 거론

-

10

정청래, 장동혁에 “살이 좀 빠졌네요”…이해찬 빈소서 악수

트렌드뉴스

-

1

‘사우디 방산 전시회’ 향하던 공군기, 엔진 이상에 日 비상착륙

-

2

“폭설 속 96시간” 히말라야서 숨진 주인 지킨 핏불

-

3

“뱀이다” 강남 지하철 화장실서 화들짝…멸종위기 ‘볼파이톤’

-

4

“강성보수 장동혁, 지선전 극적 변화 어려워”… 재신임 투표론 나와

-

5

“어깨 아프면 약-주사 찾기보다 스트레칭부터”[베스트 닥터의 베스트 건강법]

-

6

트럼프 “내가 너무 친절했다…관세 훨씬 더 높일수 있다” 으름장

-

7

日 소니마저 삼킨 中 TCL, 이젠 韓 프리미엄 시장 ‘정조준’

-

8

[동아광장/박용]이혜훈 가족의 엇나간 ‘대한민국 사용설명서’

-

9

AG 동메달 딴 럭비선수 윤태일, 장기기증으로 4명에 새 삶

-

10

李 “한국인 건들면 패가망신, 빈말 같나”…캄보디아어로도 경고

-

1

장동혁, 강성 지지층 결집 선택… 오세훈도 나서 “張 물러나라”

-

2

李 “한국인 건들면 패가망신, 빈말 같나”…캄보디아어로도 경고

-

3

“장동혁 재신임 물어야” “모든게 張 책임이냐”…내전 격화

-

4

[사설]장동혁, 한동훈 제명… 공멸 아니면 자멸의 길

-

5

트럼프 “내가 너무 친절했다…관세 훨씬 더 높일수 있다” 으름장

-

6

“강성보수 장동혁, 지선전 극적 변화 어려워”… 재신임 투표론 나와

-

7

李, ‘로봇 반대’ 현대차 노조 향해 “거대한 수레 피할 수 없어”

-

8

부동산 정책 “잘못한다” 40%, “잘한다” 26%…李지지율 60%

-

9

세결집 나서는 韓, 6월 무소속 출마 거론

-

10

정청래, 장동혁에 “살이 좀 빠졌네요”…이해찬 빈소서 악수

-

- 좋아요

- 0개

-

- 슬퍼요

- 0개

-

- 화나요

- 0개

댓글 0